內容提要:二十世紀八十年代,瑞士烏斯特公司研制開發了烏斯特自動驗布技術,形成了自動驗布體系,它可以自動檢驗織物的各類疵點、做好標記,確定疵點位置并可以進行評等分級,自動貯存被檢測的各類疵點的信息,還可以參與企業的質量管理,指導優化生產的工藝技術。在一定范圍內可以完全取代人工驗布,是棉紡織工業技術上的一次重大改進,相信會隨著科技的發展逐步在世界紡織工業中推廣應用,完全取代人工驗布。

關鍵詞:自動驗布 疵點識別能力 貯存記憶能力 電子計算機

紡織工業傳統的織物檢驗方法是人工驗布,棉紡織企業里都是一人一臺驗布機對生產的織物進行全檢。人工驗布適應于各種織物,從簡單的原色布到刺繡花布,從單染色到印化布、從平紋織物到三維織物等。一個認真的驗布工人基本上可滿足對各種織物的檢驗要求。通過檢驗識別各類紡織疵點,并對疵點進行分級。幾乎可檢驗出織物的所有疵點。

由于人工驗布對疵點檢驗的可靠性及重點性不能滿足要求,隨著織機產量的不斷提高,人工驗布已越來越暴露出不足。人工驗布僅在20-30分鐘內精力可以集中,超過后會發生漏驗,另外人工驗布的1小時內最多可檢驗200個疵點。雖然人工驗布仍在一些領域及地區大量采用,但高速度可靠性的自動化驗布體系的出現,顯示出強大的生命力,成為驗布工作的發展方向。

1、從20世紀70年代起就出現了自動驗布的研究,隨著紗線及織物質量的提高、紡織生產過程自動化監控水平的發展以及減少了紗線在織造過程中應力產生的一系列問題,目前對全部織物進行綜合性全面檢驗仍然必要,首先要檢驗織物的質量水平,第二是從檢驗出的問題中可及時發現生產中的故障等。

瑞士蔡爾偉格爾一烏斯特公司1983年開發了自動驗布體系,并在99年巴黎展覽會上展出了烏斯特Visotex自動驗布機,在一些紡織廠得到應用但由于自動驗布機價格昂貴,對織物檢驗范圍有限,發展受到限制。

目前國外已解決了上述問題,并在以下兩項技術上有了新的突破;在發達國家生產過程已形成信息網絡且有靈活的適應性,自動驗布機擴大了對各類疵點的識別能力,可在很大范圍內得到應用。

此外由于電子計算機技術、微電子技術的發展,紡織企業應用了高性能可并聯工作的微處理機,減少了對一些硬件的需求,費用在大降低。

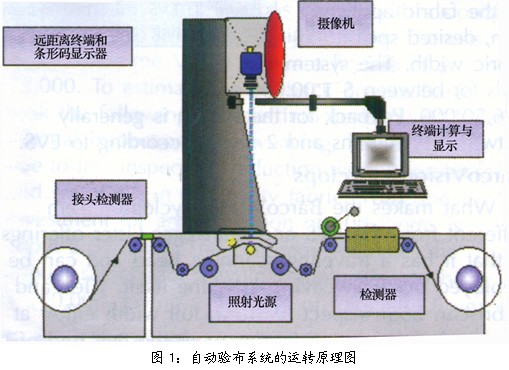

2、自動驗布系統的運轉原理(圖1)

被檢驗的布通過兩部分光照系統,這是利用光的反射或傳導的原理設計的,根據織物的密度而選定的。還可檢測出一些特別的疵點或者紡織加工的疵點。關于光源有3-6個或在一些特定的位置設置8個CCD高請析度的光線掃描射像儀,沿著布幅進行連續的掃描尋找疵點。在檢驗的過程中,自動驗布系統對織物的檢驗相當一個人距布面1米遠的距離。

自動驗布系統是終端運行的檢驗過程。對被檢驗的一定數量織物的質量情況,并以條形碼記錄器讀出或記錄下來。各種數具的報告也叫工序終端通道。復雜的圖像通過應用印刷電路板加工完成。這是專門為驗布系統設計應用的。在自動驗布后,被檢查出的疵點可在瑩光屏上顯示出來以進行目光快速而簡便的分析。

烏斯特自動驗布系統-Fabriscan的最突出的功能是像紗線分級那樣可以對所驗的布進行定等定級。Fabriclass檢驗機構上有兩個軸,在Y-軸上是疵點的對比;x-軸是疵點的長度。這個體系可以報告出有故障的疵點與無故障的疵點的區別并使所有的疵點相關數據儲存在數據庫中并按照需要報告出有關的信息

烏斯特自動驗布系統-Fabriscan可以節省勞力并改進與優化驗布的精確度。是現代化大型紡織廠應當配備的裝備。

3、瑞士烏斯特自動驗布體系能完成如下的任務:

3.1 能掌握與識別織物各類疵點的特征;

3.2 正確確定疵點在布面上的位置;

3.3 自動做好標記;

3.4 記錄儲存疵點信息;

4、自動驗布機主要功能體現在以下幾個方面完成:

4.1 原色布經過兩個照射光源即反射光和傳導光,光源類型的選擇主要改慮織物密度、疵點種類及能指出紡織生產過程中發生疵點的環節。

4.2 依據被檢驗織物的寬度,在光源上方放置2-8個專用CCD高清晰度在線攝像機。織物寬度可為110-440厘米,攝像機對織物進行連續掃描檢測,其間距為1米。可高清晰度檢驗通過的平面。

4.3 對新疵點,自動驗布機具有對第一米織物的初始認識階段,記錄儲存疵點的外觀,使織物通過自動識別程序。

4.4 正常的檢驗速度為120米/分,自動驗布系統可對正常的布面外觀的局部問題進行檢驗和分析,判斷是否屬疵點,根據判斷分析的結果,自動驗布體系在布面上做出標記并進行分級。

4.5 自動驗布體系是由終端控制系統控制工作的,特殊疵點的檢驗標準及分級依據均被記錄儲存或由條形碼輸出,由終端器進行報告。

4.6 被檢驗出的疵點在熒屏上即時顯示報告,速度快捷簡便。對頻率發生高的疵點或很少發生的新的特別的疵點,自動驗布系統都能適應。做到直觀顯示、正確評定和糾正性的檢驗結果。

5、自動驗布機對疵點的識別能力

5.1烏斯特自動驗布系統的疵點鑒別器是應用了隨機網絡技術,是從電腦技術中引伸出來的一項新技術,應用專門的微處理機加工處理并產生錄像,進行計算的處理能力為250個。

5.2 隨機網絡是專用的,可進行對疵點的識別,完成烏斯特微處理機對予料中織物疵點外觀及特征的識別,

蔡爾偉格爾-烏斯特公司設計了專門的疵點識別系統并具有記憶功能,還可將不能識別的疵點記錄下來,根據產品用途增加受檢疵點項目。

6、烏斯特自動驗布與人工驗布的比較

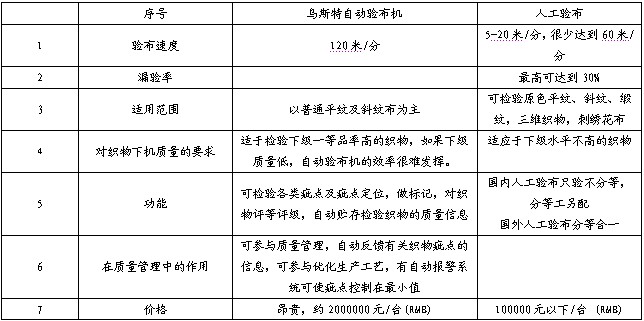

烏斯特驗布系統與人工驗布從目前生產實踐上看各有優缺點(見表1),但從發展的眼光看,烏斯特自動驗布機將逐步隨著時間發展,顯示出更多的優勢。

表1烏斯特自動驗布與人工驗布的比較表

7、與質量管理工作相結合的功能

7.1 人工驗布擔負著保證產品質量的重要任務。在高速自動驗布技術得到發展與應用的現代紡織企業中自動驗布系統可準確檢驗織物疵點的特征,可重復檢驗并把檢驗的疵點反饋到生產中去成為高效的質量管理手段。為了很好的與質量管理相結合,烏斯特織物檢驗體系在自動驗布機上擔負著十分重要的任務。

7.2連續生產的工藝優選是自動驗布體系的重要任務之一。它可隨時提供適當的優選工藝報告及信息以減少疵點的產生部位。

7.3 配備報警裝置,使疵點產生控制在最小值,記錄疵點發生位置的信息,提高生產控制功能。

7.4 測定織物的質量情況,一方面檢查是否按需要完成了織物的疵點檢驗,另一方面檢測產品的經濟價值,對單位長度布面上,按照疵點大小及數量進行定級,對疵點分級分類,這種功能就像烏斯特紗線分級儀的作用一樣。

7.5 原色布可加工成不同用途的產品,但紡織廠并不掌握了介產品的最終用途,說明織布工廠織物疵點的檢驗是不會考慮產品的最終用途的。烏斯特織物檢驗體系的工作性質是獨立于產品用途的,只表明疵點外觀的嚴重性及對織物成本的影響程度,這是自動驗布體系的特點。

7.6應用烏斯特織物分級系統對織物經緯向較大的疵點及誤差程度進行分級,應用界限線的方法將織物疵點分為有害及無害疵點。不僅查出有害疵點面且還對無害疵點的數量統計儲存。

7.7烏斯特自動驗布系統是利用光的傳導及反射的作用進行檢驗的。許多織物的疵點可很好的經過光線的傳導的作用加以識別。其它疵點可利用光線的反射作用識別。如油點(油斑)僅可通過光線的反射作用加以識別。而開車痕疵點只可通過光線的傳導來識別。

7.8烏斯特自動驗布系統-Fabriscan以標簽來顯示被檢驗的織物的疵點并做出印記。此外烏斯特自動驗布系統還可將被檢驗的織物分出等級并可以根據測量的疵點的大小確定織物的修理范圍。根據織物的結構及種類,如純棉、棉混紡、羊毛及長絲紗等還有平紋坯布、牛仔布及單色染布都可以接受檢驗.但不能檢驗顏色多變的多臂、提花設計的圖案織物、毛絨織物(絲絨及毛圈織物)、針織布等。

7.9烏斯特自動驗布系統-Fabriscan的最突出的功能是像紗線分級那樣可以對所驗的布進行定等定級。Fabriclass有兩個軸,在Y-軸上是疵點的對比;x-軸是疵點的長度。這個體系可以報告有故障的疵點與無故障的疵點的區別并使所有的疵點相關數據儲存在數據庫中并按照需要報告出有關的報告。

烏斯特自動驗布系統-Fabriscan可以節省勞力并改進與優化驗布的精確度。是現代化大型紡織廠應當配備的裝備。

8、在線與離線檢驗的比較

8.1、在生產過程中基本上有兩種物理上的形式與自動驗布系統結合,一種是在線的自動驗布系統與現有的生產織機相結合;另一種是離線的,將織物用小車運到自動驗布機上單獨的進行自動驗布。兩種形式各有優點及不足,在線的自動驗布系統比較簡單,占地面積少并且運轉費用低,不占用較多的勞動力,布機擋車工還可以同時照看自動驗布系統的工作。缺點是織機的速度影響了驗布的速度,因此往往不可能很好的發揮在線的自動驗布系統的最大速度。而且在線自動驗布系統必需在每臺織機上都要配備自動驗布機構,提高了織機的造價。離線自動驗布系統可以最大的發揮其驗布速度,但不足的是要另外增設機器及自動驗布系統的單獨傳動體系,比在線自動驗布系統占用較多的勞動力。

8.2、烏斯特自動驗布系-Fabriscan統可在驗布速度120米/分下進行自動驗布(離線),可檢驗出0.3豪米大小的疵點,而在線驗布速度大約在30米/分,驗布的寬度在110-440公分

9、其它自動驗布系統

9、1 Elbit Vision system的I-Tex自動驗布系統。Elbit Vision system光學的I-Tex 自動驗布體系,驗布速度達