2 硫化介質

橡膠硫化過程需要一種能傳遞熱能的物質即硫化介質。常用的硫化介質有:飽和蒸汽、過熱蒸汽、過熱水、熱空氣、熱水、紅外線、紫外線、γ射線等。飽和蒸汽是應用最廣泛的一種硫化介質,其熱量主要來自于蒸發潛熱,給熱系數大,導熱效率高,放熱量大。其缺點:①硫化罐中易產生局部低溫;②易產生大量的冷凝水阻滯罐內溫度均勻化;③部份材料易水解;④由于罐壁腐蝕的有害氣體使產品沾染污點及外表暗鈍,并有水漬和黃銹。熱空氣也是常用的硫化介質,其特點是罐內溫差小,干燥不含水份,用熱空氣硫化的產品表面光滑、外觀漂亮;其缺點是:空氣的熱容量和導熱性都比蒸汽低,空氣中的氧在高溫下對橡膠起破壞作用。

3 對產品硫化體系和生產工藝過程的改進

3.1 交聯度

橡膠硫化形成網狀結構即交聯度,交聯度可以比較清楚的反映交聯程度。在硫化網中,交聯鍵的分布呈現不規則,交聯點之間的鏈長度(Mc)亦出現很大差別,當網狀結構受外力作用發生變形時,出現不均勻的應力分布,即有些鏈段承受較大的應力。如果交聯鍵的鍵能較高,就有可能在主鏈段部位斷裂、產生分子流動,加劇了應力分布的不均勻性、使應力更為集中,以致整個網構發生破壞、橡膠被拉斷。如果交聯鍵較弱,則在應力作用下會很快被解脫并轉移給鄰近的鏈段上去、使應力分散,網構作為一個統一整體承受外加應力;而且交聯鍵的較早斷裂有利于部分鏈段作伸長結晶。同時,弱鍵在斷裂后還可再度形成交聯鍵,如下式:

R—sx—R應力Rs*y+*sy—R→交聯

這種交聯過程,亦起著調整交聯鍵分布均勻化的作用。網構同時存在強鍵與弱鍵的交聯,則弱鍵起著均勻分散應力作用,而強鍵則在弱鍵斷裂后維持著網構,兩者協同作用,可獲得更高的強度。我公司根據生產產品的要求,在生產配方設計為有效硫化體系,即促進劑與硫黃用量之比采用高比值;使用足量的脂肪酸以增加對鋅鹽的溶解能力;硫化促進劑采用并用提高硫化活性,降低促進劑的用量;采用無硫的高效硫載體硫化;生產的產品具有硬度低,交聯密度大,表面滑爽等特點。

3.2 質密度

橡膠硫化形成網格大小決定了橡膠表面的質密度,如果網格已經確定,合理的增加填充劑的用量可達到所要求的質密程度。填充劑與橡膠的結合包括物理結合和化學結合,這取決于填料的粒徑、結構性和表面性質。由于填充劑具有強的物理吸附作用和一定的化學反應能力,在膠料中形成了強固的“結合點”,從而體現出橡膠表面的質密度和補強作用。填充劑分散在膠料中,與橡膠分子發生了化學結合和物理結合;但在應力作用下填充劑本身是不變的,僅僅是橡膠相發生了較大的變形,根據葛茨(Guth)方程:a=a[1+2.5φ+14.1φ2]式中a′是橡膠相的有效變形,a是未加填料試片的變形量,φ是填料容積百分率。填料膠料中橡膠相的變形量比未加填料的變形量大,是(1+2.5φ+14.1φ2)倍,這種補強作用稱為“容積放大效應”。這種現象是基于橡膠大分子鏈在填料表面被吸附、呈現特殊的平面取向狀態,增加了分子間的作用力,從而提高了橡膠的質密性和強力。如果橡膠與填料的吸附結合較弱,橡膠在拉伸時產生“空隙現象”,在空隙處形成應力集中,當應力變大時產生橡膠與填充劑粒子剝離,即通常所說的粉點脫落時產生的砂眼;而橡膠與填料吸附結合較強時沒有“空隙現象”,從而提高了制品的質密程度。我公司為改進產品的質密性,選擇了能增加橡膠定向排列二維狀態分散性良好的填料;填料表面進行活化處理,引用不同類型的表面活性劑,增加橡膠的濕潤能力和結合強力。

3.3 硫化度

硫化是一個交聯過程,在一定溫度下必須通過一定時間完成;因此,硫化時間必須服從于達到正硫化時的硫化效應,硫化效應E是硫化強度I與硫化時間(t2-t1)的乘積。對于厚制品來說,由于各層溫度不同,所以在相同的硫化時間下所得的各層硫化效應亦不等。另外膠輥硫化通常為包水布,用直接飽和蒸汽硫化,硫化時是利用蒸汽的汽化潛熱來完成的;由于水包布的存在,釋放熱量的冷凝水滯留在水布上,隨著產品的硫化,熱量不斷釋放滯留在水布上冷凝水不斷集聚和汽化,這樣從水布上就消耗了一定的熱量;而產品硫化是橫放,上面的水向下流動,產品上下面之間存在一定的溫差,產品硫化后有著明顯的陰暗面。這樣的產品各層的硫化效應就不等。另外,由于產品在硫化過程中分子的熱運動和分子的擴散,熱運動理想狀態是分子在膠料中進行,而分子擴散是高密度向低密度、高濃度向低濃度、高壓力向低壓力方向進行,這就導致了產品硫化過程中產生了濃度梯度,使產品硫化后硬度不勻。產品硫化采用模具、熱空氣、高能輻射等只能克服硫化效應不等的問題,但生產效率等因素方面考慮均不夠理想,分子的擴散問題還沒解決,濟南華星紡織器材有限公司研制了——種既能保證產品的定型、又能提高生產效率、更能保證產品在硫化過程中具有等同的硫化效應,并防止分子在硫化中擴散的新的方法;從而保證了硫化強度和產品質量的穩定性。

3.4 溫度的均勻度

溫度是橡膠硫化工藝中最主要的控制條件之一,標準硫化溫度和實際硫化溫度呈2的幾何積數的倍數;如果硫化罐內溫度不一致,就很難使產品達到一致的正硫化時間。對于紡織橡膠制品硫化一般采用飽和蒸汽的汽化潛熱來完成;為了充分利用蒸汽熱量,應最大限度地利用汽化潛熱,消除冷凝水,防止罐內產生的局部低溫。我公司就現硫化罐進行了測試,罐中心和罐邊部溫度相差3℃~7℃,因此我們對硫化罐進行了改造:硫化前將罐內空氣排出,防止蒸汽與空氣混合使罐內的壓力升高,從而改變飽和蒸汽的的溫度和罐內的壓力,同時也防止增加生成冷凝水的可能性;在生產中逐步充人蒸汽,用蒸汽吹洗硫化罐,消除可能出現的空氣滯積區。

4 產品的表面結構和使用性能

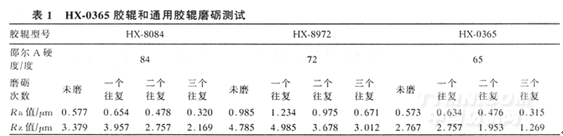

表面粗糙度只9是指物體表面上具有的較小間距和峰谷所組成的微觀幾何特征,紡紗膠輥表面粗糙度即是表面經磨礪后的微觀幾何特征,盡管在控制后加工工藝方面起了一定的作用;但膠輥的配方體系和制造工藝的影響是至關重要的,因此我公司控制了膠輥生產配方的硫化體系和生產工藝,生產的產品具有生產所設汁的、生產加工和使用所要求的表面狀態。HX-0365膠輥和通用膠輥用同一臺磨床和相同的磨礪工藝進行磨礪測試,結果見表1。

從表l可以看出,我公司經配方體系和硫化工藝的調整生產的HX-0365膠輥具有HX—8084膠輥同等的表面粗糙度。

5 成紗質量

<<上一頁[1][2][3]下一頁>> 相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業