2. 3. 2 用作冷軋堆或軋堿煮練工藝的預軋堿

工藝流程 將已經(jīng)退漿轉(zhuǎn)動堆置3~20 h的大卷裝布軸,引入863A廢堿回用軋槽,多浸多軋蒸洗廢堿液,軋液率70% ~80% (70~80℃蒸洗廢堿液每天用量約20. 3 t)→室溫浸軋二格平洗槽的常規(guī)冷軋堆工藝燒堿、助練劑液→浸軋一格平洗槽常規(guī)冷軋堆工藝濃度燒堿、雙氧水及穩(wěn)定劑、精練劑,軋液率100% ~110%→收卷、平幅大卷裝堆置20~24 h,轉(zhuǎn)速4~5 r/min,主要起常規(guī)冷軋堆短流程工藝中的練漂作用。

2.3.3 用作回收冷軋堆織物上剩余化學品的浸軋用堿將經(jīng)過20~24 h冷軋堆處理的織物,再置于863A廢堿回用軋槽進行多浸多軋

,軋液率70% ~80%,全天可利用70~80℃蒸洗廢堿液20 t左右。將洗下的廢堿液,用7. 6 cm不銹鋼管及泵打入蒸洗廢堿液的貯存桶內(nèi),備用。

2. 3. 4 用作短蒸前預軋蒸洗堿液

進入973B型汽蒸箱,在液封口浸軋,并補充蒸洗廢堿液,軋液率70% ~80%,全天可利用70~80℃蒸洗廢堿液5. 3 t左右。對于棉籽殼較多的厚重織物,可適量補充雙氧水和助劑,在973B蒸箱140% ~180%的高帶液下,于106℃汽蒸2~3min,并回收利用25%的冷凝練漂液。這樣可強化平幅汽蒸練漂作用,徹底去除棉籽殼等雜質(zhì),保證毛效。

2. 3. 5 用作絲光用堿

將三格倒流串聯(lián)的高效去堿蒸箱代替常規(guī)的六格95℃以上熱水平洗槽,進入高效去堿除雜的蒸洗階段,全天可回收95℃以上的濃縮蒸洗廢堿液55 ,t其廢堿液濃度10g/L左右。用7. 6 cm不銹鋼管及泵打入貯存桶內(nèi)備用→一格平洗槽清洗→高效軋水→應用863A軋槽的濕布絲光工藝,可節(jié)省一道烘燥工序和40%左右的絲光堿的投入量,一臺絲光機全年可節(jié)省用堿費用88萬元。

2.4 閉路循環(huán)前處理工藝的配套設備在實行閉路循環(huán)前處理工藝時,除了應用863A軋槽等設備外,還應配備以下設備:

(1)為了防止管道日久堵塞,宜采用口徑較大的不銹鋼管。此外,在回收液的進出口處,高位貯存桶要裝有過濾網(wǎng),以防止紗頭、竹夾等物進入管道。

(2)回收廢堿液的地下不銹鋼桶應配有自動不銹鋼泵,以便廢堿液裝滿時,能自動泵入高位貯存桶內(nèi)。貯存桶一般用2 t不銹鋼桶即可;其還需配有不銹鋼管道,以將回收廢堿液送到燒毛機旁的退漿用廢堿液桶,或973B蒸箱附近的廢堿桶內(nèi)。

(3)在三個逆流串聯(lián)的去堿蒸箱最后一只蒸箱的蒸洗廢液排出口,以及863A軋槽、封口液排出口和973B型汽蒸箱用蒸洗廢液補充桶等,均應配置不銹鋼管道。

(4)冷軋堆短流程工藝要配用973B型汽蒸箱,以強化前處理工藝條件,除凈棉籽殼,保證毛效,并較好地回收利用蒸洗廢堿液。

2.5 閉路循環(huán)前處理工藝的經(jīng)濟效益

2. 5. 1 蒸洗廢堿液用于燒毛后的滅火、退漿

由表1知,將蒸洗廢堿液用于燒毛后滅火、退漿,

.jpg)

較傳統(tǒng)堿退漿節(jié)約燒堿1. 1%,節(jié)約精練劑0. 2%。以

24 h加工8. 2 t織物計,每天可節(jié)約固體堿88 kg,精練

劑16. 4 kg。全年節(jié)約費用:

燒堿88 kg×1. 8元/kg×300天=47 520元

精練劑16. 4 kg×6元/kg×300天=29 520元

按年產(chǎn)1 600萬米計,每100 m布節(jié)約0. 48元。

該工藝還具有環(huán)保效益,每天可減少7. 8 t蒸洗廢

堿液污水,并回收水和熱能。

2. 5. 2 蒸洗廢堿液用于預軋廢堿

實踐證明,經(jīng)過863A廢堿回用軋槽浸軋蒸洗廢堿液后,再浸軋常規(guī)冷堆短流程的堿氧液,在保證達到常規(guī)短流程軋槽的燒堿、精練劑等濃度的條件下,可以大

大節(jié)約化學品,降低成本,其結(jié)果見表2。

.jpg)

2. 5. 3 回收蒸洗廢堿液

用冷軋堆后回收織物上剩余蒸汽廢堿液,可回收燒堿1. 3% (owf),精練劑0. 22% (owf)。此外,每天減少了20 t的重污染水源,并回收了水和熱。

2. 5. 4 蒸洗廢堿液回收利用

經(jīng)測算,每天可用去蒸洗廢堿液5. 3 ,t可回收燒堿0. 64% (owf),精練劑0. 25% (owf)。另外,每天減少了5. 3 t的重污染水源,并回收了水和熱能。

2. 5. 5 三格逆流串聯(lián)高效去堿蒸箱代替常規(guī)平洗槽

常規(guī)的冷軋堆后六格熱水平洗,需消耗大量95℃以上的熱水。日耗水量為19 t/h×24 h=456 ,t日耗汽量為0. 56 t/h×24 h=13. 44 t。而且這些熱的污水都排入下水道,需要進行污水處理,是前處理工藝主要的重污染水源。采用箱體有保溫層的逆流串聯(lián)高效去堿蒸箱后,日耗水量為2. 29 t/h×24 h=55 ,t日耗汽量為0. 40 t/h×24 h=9. 6 ;t另外,這55 t較為濃縮的廢堿液,通過另外四個層次的循環(huán)回用,回收了絕大部分的水、蒸汽和化學品,顯著減輕了污水處理負擔,大大降低成本。

2. 5. 6 總經(jīng)濟效益和環(huán)保效果

(1)節(jié)約化學品

經(jīng)過五個層次對蒸洗廢堿液回收利用后,對燒堿

和精練劑總的回收利用率見表3。

.jpg)

效益核算:

每日生產(chǎn)的布重為8. 2 ,t全年以300天計,產(chǎn)量1 600萬米,可節(jié)約燒堿:

8. 2 t×5. 07%×300×0. 18萬元/t=22. 45萬元,

每百米節(jié)約1. 40元;

節(jié)約精練劑:

8. 2 t×0. 56%×300×0. 6萬元/t=8. 262萬元,每100 m布節(jié)約0. 516元。

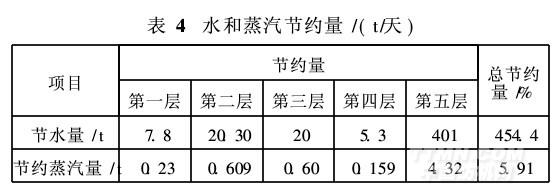

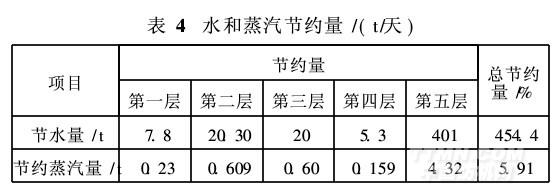

(2)節(jié)約水和蒸汽

節(jié)水及減少重污染水量 每天可以節(jié)約水及減少重污染水量454. 5 ,t若全年以300天計,則可以節(jié)約耗水為454. 5 t×300天=136 320 ;t每噸水價及污水處理費為2. 3元,全年可節(jié)約136 320 t×2. 3元=31. 353萬元。按全年產(chǎn)量1 600萬米計,每100 m布節(jié)約1. 96元,節(jié)水率達90%以上。

節(jié)約蒸汽 全年節(jié)約蒸汽1 773 ,t約23. 049萬元,節(jié)約率42. 45%。

以一條前處理生產(chǎn)線年產(chǎn)量1 600萬米計算,以上4項合計,全年節(jié)約85. 11萬元,每100 m布可節(jié)約5.31元。更重要的是,通過應用863A軋槽等設備,對蒸洗堿液進行多層次循環(huán)利用,能夠從源頭上大幅度地減少污水,從而解決印染廠因污水pH值和COD高,而難以達標排放的難題。由于實行閉路循環(huán)的前處理工藝,可以使全廠的污水pH值由原來的13左右降低到10,有利于降低污水處理成本和達標排放。

3 結(jié)論

(1)采用專利設計的863A廢堿回用軋槽等設備與閉路循環(huán)前處理工藝是可行的。

(2)閉路循環(huán)前處理工藝解決了常規(guī)冷軋堆和履帶箱連續(xù)堿汽蒸前處理工藝的化學品耗用量大和污水排放量大的缺點,達到了節(jié)能、減排的目的。

(3)對蒸洗廢堿液進行五方面的循環(huán)回用,可充分回收回用殘留化學藥劑,節(jié)能節(jié)水,并大量減少了重污染水源,經(jīng)濟效益和社會效益顯著。

<<上一頁[1][2][3]

您所在的位置:

您所在的位置:

.jpg)

.jpg)

.jpg)

編.gif)