三、燒堿對棉織物上雜質(zhì)的作用

以繩狀棉織物前處理為例,使用燒堿的前處理工藝流程如下:

坯布燒毛→滅火→浸軋堿退漿工作液(帶液率100%)→J型箱汽蒸120min→90℃熱水洗2道→浸軋堿精練工作液(帶液率100%)→J型箱汽蒸120min→90℃熱水洗→冷水洗→氧漂或(氯漂→酸洗→脫氯)→水洗→烘干。

工作液處方如下:

退漿

100%燒堿20-30g/L

滲透劑5-8g/L

(2)精練

100%燒堿15-20g/L

精練劑5-8g/L

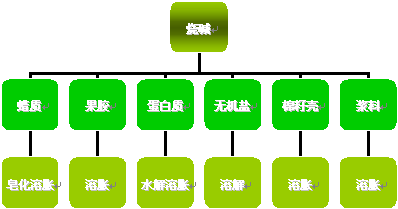

棉織物上的天然雜質(zhì)和棉籽殼在高溫(90℃以上)條件下會被燒堿溶脹、皂化和溶解,從棉織物上脫落下來,達到去除的目的。在燒堿的作用下,棉織物上的淀粉漿料在一定溫度(50℃以上)下會被燒堿溶脹,然后經(jīng)過水洗會從棉織物上脫落下來。這是長期以來我們用燒堿對棉織物進行前處理的主要依據(jù)。燒堿對棉織物上雜質(zhì)的作用,見圖3。

圖3燒堿對棉織物上雜質(zhì)的作用

從圖3可以看出,燒堿對棉織物雜質(zhì)的作用主要是溶脹、皂化和溶解作用,雜質(zhì)在燒堿的作用下并沒有分解,因此當(dāng)這些雜質(zhì)進入廢水后,導(dǎo)致廢水的COD增加。以燒堿為主體的棉織物前處理工藝,盡管體系中還含有一些滲透劑和精練劑等表面活性劑,然而這些物質(zhì)也不可能將這些雜質(zhì)分解,因此廢水的COD值不會降低。此外,從上述工藝還可以看出,以燒堿為基礎(chǔ)的棉織物前處理還存在工藝流程長,生產(chǎn)效率低,能耗和水耗高等問題。

四、生物與化學(xué)助劑結(jié)合是實現(xiàn)高效節(jié)能環(huán)保的有效途徑

隨著科學(xué)技術(shù)的不斷發(fā)展,生物技術(shù)在印染工業(yè)中的應(yīng)用越來越普遍,同時化學(xué)工業(yè)的發(fā)展為我們提供了許多更好的化學(xué)物質(zhì),為我們實現(xiàn)棉織物前處理工藝的高效、節(jié)能和環(huán)保奠定了基礎(chǔ)。

酶是一種生物催化劑,具有高效、專一、處理條件溫和等特點。近年來,紡織印染工業(yè)用酶制劑層出不窮,解決了許多以前解決不了的問題。但是,酶專一性的特點也造成了其僅對特定的雜質(zhì)具有催化分解作用,對其它的雜質(zhì)沒有去除作用。例如,淀粉酶僅對淀粉具有催化分解作用,對聚乙烯醇漿料則沒有作用;果膠酶僅對棉纖維表面的果膠質(zhì)有作用,對油蠟、木質(zhì)素等則沒有催化分解作用。因此,僅靠生物助劑目前還不能有效去除棉織物上的各種雜質(zhì)。

與酶制劑相比,化學(xué)物質(zhì)的作用往往是多方面的,例如雙氧水不僅可以提高織物白度,還可以使棉籽殼等雜質(zhì)分解。化學(xué)助劑的缺點是條件比較劇烈,往往需要比較高的處理溫度和比較長的處理時間。

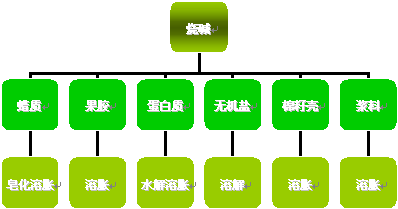

利用生物助劑的優(yōu)點,在較溫和的條件下去除棉織物上的部分雜質(zhì),破壞雜質(zhì)在棉織物上的完整結(jié)構(gòu),為化學(xué)助劑的作用打下基礎(chǔ)。然后,用化學(xué)助劑在相對溫和的條件下去除剩余的雜質(zhì),減少前處理過程的能源消耗,降低廢水的COD,是實現(xiàn)棉織物生態(tài)前處理的最佳途徑之一。根椐這個設(shè)想,我們主要考察了果膠酶、纖維素酶、蛋白酶、淀粉酶等生物酶制劑對棉織物雜質(zhì)的作用,見圖4。

圖4酶對棉織物雜質(zhì)的作用

由圖4可以看出,利用果膠酶、纖維素酶和淀粉酶等不同的酶制劑進行組合,可以有效去除棉纖維表皮層和初生胞壁中的果膠質(zhì)、蛋白質(zhì)、纖維素和半纖維素,還可以去除織物上的淀粉漿料。但是,對于色素、蠟、棉籽殼等目前還無法用生物助劑徹底清除。這些雜質(zhì)的去除,還需要使用化學(xué)助劑。

用雙氧水對棉織物進行前處理已經(jīng)有很多年的應(yīng)用歷史,俗稱“堿氧工藝”,一般使用濃度較高的燒堿和雙氧水,并添加雙氧水穩(wěn)定劑和精練劑,以獲得較好的除雜效果。堿氧工藝在實際應(yīng)用中存在的主要問題是:1)由于燒堿用量大,廢水的堿度高,有害物質(zhì)含量多,廢水處理難度大。2)高溫處理時間長,能量消耗大。一般情況下,需要在90℃以上的高溫條件下處理60分鐘以上的時間,才能得到比較好的處理效果。3)織物強度損失比較大。長時間高溫處理,很容易使纖維素被氧化,造成織物的“潛在損傷”或“針孔”破洞。

近年來,國內(nèi)外學(xué)者和紡織助劑供應(yīng)商都致力于開發(fā)生物助劑和化學(xué)助劑相結(jié)合的多功能前處理助劑。用這些助劑和雙氧水配合,可以在相對溫和的條件下,實現(xiàn)棉織物上色素、蠟和棉籽殼的有效去除,達到高效節(jié)能和環(huán)保的目的。這類助劑的選擇和使用,應(yīng)當(dāng)參考如下原則:

(1)堿性低,緩沖能力強。

(2)對雙氧水具有良好的控制作用,無效分解少,雜質(zhì)分解程度高。白度、毛效和退漿率高,無棉籽殼殘留,無氧化破洞產(chǎn)生。

冷堆和汽蒸時間短。

對坯布和水質(zhì)適應(yīng)性強。

長期使用不會出現(xiàn)垢斑。

<<上一頁[1][2][3][4][5]下一頁>>

您所在的位置:

您所在的位置:

編.gif)