1雙氧水漂白活化劑301P的應用性能

1.1活化劑301P的性能及作用機理

活化劑301P是以AOBS(烷酰氧苯磺酸鈉)為主活化劑,并輔以相關促進和保護組分的復配型產品。它可用于棉織物的同浴練漂,處理溫度低于40℃,堆置時間可縮短至6~8 h。活化劑301P呈淡黃色粉末狀,能通過生物降解為二氧化碳、水、氨和硝酸鹽,屬環保型前處理助

H2O2分解后,其漂白的有效組分是HOO-,分解機理為:H2O2HOO-+H+。根據化學反應平衡原理,漂液中加入堿,能中和H+,促進HOO-的生成。活化劑301P中的AOBS可與HOO-發生親核取代反應,生成比H2O2更為活潑的過氧乙酸陰離子,能在低溫、低堿條件下發生漂白作用[1-5]。

1.2活化劑301P對雙氧水分解率的影響

1.2.1材料

織物(27.8 tex×2)×58.3 tex 150 g/m2純棉平紋布

藥品活化劑301P(市售);雙氧水,雙氧水穩定劑(淮安市天虹化工原料有限公司),氫氧化鈉;精練劑L-25,螯合劑CA-60(上海立明精細化工有限公司,以上均為工業品)。

1.2.2漂白工藝

稱取15 g未處理織物,按浴比1∶30配制漂白液,在恒溫水浴中加熱至一定溫度后進行漂白;取出水洗,晾干。

漂白處方/(g/L)

H2O22

穩定劑2

活化劑301P 6

精練劑L-25 2 NaOHx

1.2.3雙氧水分解率測定

雙氧水分解率用高錳酸鉀標準溶液測定,由式(1)算得:

雙氧水分解率=V1-V2V1×100%(1)

式中:V1———漂白前,10 mL漂液消耗的高錳酸鉀標準溶液體積;

V2———漂白至規定時間后,10 mL漂白殘液消耗的高錳酸鉀標準溶液體積。

1.2.4影響因素分析

(1)NaOH用量對H2O2分解率的影響

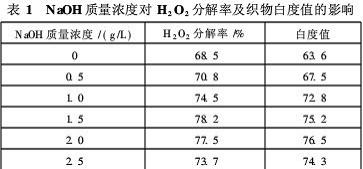

將未處理機織棉坯布置于1.2.2節所述漂液中,于40℃處理30 min,測得H2O2分解率和織物的白度值,結果見表1。

表1中,當NaOH質量濃度在1.5~2

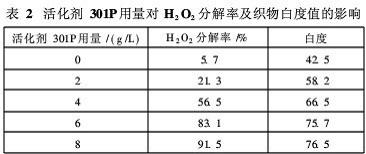

由表2可知,在低溫和低堿條件下,若不添加活化劑301P,H2O2分解率很低,漂白作用很弱。加入活化劑301P后,隨其用量增加,H2O2分解率逐步增大,織物的白度也逐漸提高,這說明有更多H2O2分解成HOO-,并通過與活化劑301P的進一步反應生成過氧乙酸負離子,發揮漂白作用。但當活化劑301P的用量達到一定程度后,織物的白度無明顯增大的趨勢。因此,活化劑301P合適用量為6~8 g/L。

2活化劑301P在冷堆前處理的應用

2.1試驗工藝

2.1.1織物

(18.2 tex×2)×72.9 tex 450 g/m2厚棉毯坯布

2.1.2活化劑301P冷軋堆前處理工藝

工藝流程坯布→浸軋冷堆液(多浸二軋,軋余率100%)→打卷堆置8 h→熱水洗(95~100℃,兩格)→溫水洗(兩格)→冷水洗(兩格)→烘干

工藝處方/(g/L)

螯合劑CA-60

2精練劑L25 10

NaOH(100%)x

活化劑301Py

雙氧水(100%)z

雙氧水穩定劑10

2.1.3試驗結果分析

(1)雙氧水用量

在活化劑301P 8 g/L,NaOH 2 g/L條件下,采用不同的雙氧水質量濃度對純棉織物坯布進行處理,測定處理后織物的白度、毛效及強力下降率,結果見表3。

由表3看出,隨著雙氧水用量增加,織物的白度和毛效提高,而強力下降。當雙氧水用量超過20 g/L時,白度和毛效不再增加,強力下降嚴重。因為在堿性條件下,雙氧水用量超過10 g/L后,會氧化纖維素,使織物強力下降。綜合考慮,選用雙氧水用量16 g/L。

(2)活化劑3

活化劑301P用量對漂白效果及強力的影響見表4。處理條件為:H2O216 g/L,NaOH 2 g/L。

由表4可知,隨著活化劑301P用量增加,織物的白度和毛效變化不大,強力有所下降。活化劑301P在堿性條件下,對織物中的棉籽殼、果膠物質、含氮物質及蠟狀物質等有一定的去除作用,使織物的吸水性增強,因而白度和毛效提高。綜合考慮,取活化劑301P用量8~10 g/L為宜。

您所在的位置:

您所在的位置: