棉織物無燒堿前處理工藝——實現(xiàn)高效節(jié)能環(huán)保的有效途徑

房寬峻

青島大學(xué)化學(xué)化工與環(huán)境學(xué)院

纖維新材料與現(xiàn)代紡織國家重點實驗室培育基地

摘要:棉織物的前處理是這類產(chǎn)品印染加工過程中能耗、污染負(fù)荷和水耗最大的環(huán)節(jié),其主要原因是在前處理過程中大量使用燒堿。本文在分析棉織物上存在的各種雜質(zhì)和燒堿及酶制劑對這些雜質(zhì)作用的基礎(chǔ)上,采用生物技術(shù)與化學(xué)技術(shù)相結(jié)合,開發(fā)出無燒堿前處理工藝。生產(chǎn)應(yīng)用結(jié)果表明,無燒堿棉織物前處理工藝,流程短,能耗、水耗和廢水的COD值大大降低,生產(chǎn)效率高,是實現(xiàn)高效節(jié)能和環(huán)保的有效途徑。

關(guān)鍵詞:棉織物;無燒堿;前處理;高效;節(jié)能;環(huán)保

一、引言

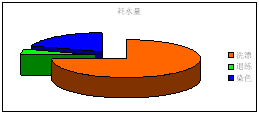

天然纖維素纖維如棉麻及其混紡織物的前處理是印染加工過程中水、能消耗和高污染廢水產(chǎn)生量比較大的工序。據(jù)有關(guān)資料介紹[1],棉織物漂白和洗滌耗水量占總耗水量的75%,但COD只有5%,污染負(fù)荷為8%;退漿和精練工藝中,產(chǎn)生的COD值和污染負(fù)荷占75%,但耗水量僅為5%;染色工藝產(chǎn)生的廢水份額為10-20%,產(chǎn)生的污染負(fù)荷為17%,如圖1所示。

圖1棉印染加工中的耗水量和污染負(fù)荷

棉織物印染加工存在的“三高”(耗水量高、能耗高和廢水COD值高)問題,與目前普遍使用的燒堿前處理工藝有關(guān)。

燒堿是傳統(tǒng)棉前處理工藝大量使用的化學(xué)品。長期以來,不論是在國內(nèi)外公開發(fā)表的文獻中,還是在設(shè)備、染化料助劑廠家提供的推薦工藝中,都把棉前處理工藝的基礎(chǔ)建立在燒堿對棉織物上雜質(zhì)的作用方面。這是因為,

開發(fā)節(jié)能、節(jié)水、環(huán)保的棉織物前處理工藝,需要對棉織物上存在的雜質(zhì)進行重新認(rèn)識,在此基礎(chǔ)上分析燒堿對雜質(zhì)的作用機理,探討不用燒堿去除棉織物雜質(zhì)的方法,實現(xiàn)棉織物前處理工藝的高效、節(jié)能和環(huán)保。

二、棉織物上的雜質(zhì)

棉織物前處理的主要目的是去除棉織物上的雜質(zhì),賦予其良好的外觀和染色印花性能。也就是說,棉織物上雜質(zhì)的種類、含量和性質(zhì)決定著棉織物前處理應(yīng)當(dāng)采用的工藝。棉織物上存在的雜質(zhì)可以分為以下三類:

伴生雜質(zhì)

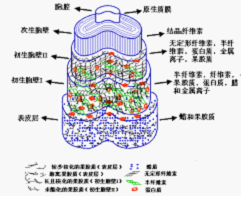

棉纖維生長過程中伴生的雜質(zhì)成分及含量如表2所示。從截面結(jié)構(gòu)來看(見圖2),棉纖維由表皮層、初生胞壁、次生胞壁和胞腔組成。其中,次生胞壁的成分是纖維素,它是構(gòu)成棉纖維的主體。表皮層是棉纖維的最外層,主要由果膠

圖2棉纖維的截面結(jié)構(gòu)及模型[2-5]

質(zhì)、油蠟和蛋白質(zhì)等組成。初生胞壁緊連表皮層,處于次生胞壁和表皮層之間,主要是纖維素的網(wǎng)狀組織,也含有一定數(shù)量的油蠟和果膠質(zhì)等雜質(zhì)。胞腔位于棉纖維中心,含有蛋白質(zhì)、礦物鹽及一些色素等。顯然,棉纖維中的天然雜質(zhì)主要集中于初生胞壁和表皮層中。

表1棉纖維及其伴生雜質(zhì)的化學(xué)成分和含量[4]

成分 | 成熟棉纖維 | 未成熟棉纖維 |

纖維素 | 90-95% | 減少 |

果膠質(zhì) | 0.7-1.2% | 增加 |

蛋白質(zhì) | 1.1-1.9% | 增加 |

蠟、脂肪 | 0.4-1.0% | 增加 |

有機酸 | 0.5-1.0% | 增加 |

總糖分 | ~0.3% | - |

灰分 | 0.7-1.6% | 增加 |

棉籽殼

棉花在采摘和收獲加工過程中也會產(chǎn)生一些雜質(zhì)如棉籽殼、塑料繩、鐵絲等,但是經(jīng)過紡紗加工后,殘留在織物上的雜質(zhì)主要是棉籽殼。棉籽殼主要由木質(zhì)素、單寧、纖維素、半纖維素以及其它的多糖類物質(zhì)組成,此外還含有少量的色素、油蠟、蛋白質(zhì)和礦物質(zhì),其中木質(zhì)素是最主要的成分。棉籽殼是棉織物上最難去除的雜質(zhì)之一,棉籽殼的多少與配棉等級與棉紗質(zhì)量關(guān)系很大。

人工添加的雜質(zhì)

為了提高織造效率

三、燒堿對棉織物上雜質(zhì)的作用

以繩狀棉織物前處理為例,使用燒堿的前處理工藝流程如下:

坯布燒毛→滅火→浸軋堿退漿工作液(帶液率100%)→J型箱汽蒸120min→90℃熱水洗2道→浸軋堿精練工作液(帶液率100%)→J型箱汽蒸120min→90℃熱水洗→冷水洗→氧漂或(氯漂→酸洗→脫氯)→水洗→烘干。

工作液處方如下:

退漿

100%燒堿20-30g/L

滲透劑5-8g/L

(2)精練

100%燒堿15-20g/L

精練劑5-8g/L

棉織物上的天然雜質(zhì)和棉籽殼在高溫(90℃以上)條件下會被燒堿溶脹、皂化和溶解,從棉織物上脫落下來,達到去除的目的。在燒堿的作用下,棉織物上的淀粉漿料在一定溫度(50℃以上)下會被燒堿溶脹,然后經(jīng)過水洗會從棉織物上脫落下來。這是長期以來我們用燒堿對棉織物進行前處理的主要依據(jù)。燒堿對棉織物上雜質(zhì)的作用,見圖3。

圖3燒堿對棉織物上雜質(zhì)的作用

從圖3可以看出,燒堿對棉織物雜質(zhì)的作用主要是溶脹、皂化和溶解作用,雜質(zhì)在燒堿的作用下并沒有分解,因此當(dāng)這些雜質(zhì)進入廢水后,導(dǎo)致廢水的COD增加。以燒堿為主體的棉織物前處理工藝,盡管體系中還含有一些滲透劑和精練劑等表面活性劑,然而這些物質(zhì)也不可能將這些雜質(zhì)分解,因此廢水的COD值不會降低。此外,從上述工藝還可以看出,以燒堿為基礎(chǔ)的棉織物前處理還存在工藝流程長,生產(chǎn)效率低,能耗和水耗高等問題。

四、生物與化學(xué)助劑結(jié)合是實現(xiàn)高效節(jié)能環(huán)保的有效途徑

隨著科學(xué)技術(shù)的不斷發(fā)展,生物技術(shù)在印染工業(yè)中的應(yīng)用越來越普遍,同時化學(xué)工業(yè)的發(fā)展為我們提供了許多更好的化學(xué)物質(zhì),為我們實現(xiàn)棉織物前處理工藝的高效、節(jié)能和環(huán)保奠定了基礎(chǔ)。

酶是

與酶制劑相比,化學(xué)物質(zhì)的作用往往是多方面的,例如雙氧水不僅可以提高織物白度,還可以使棉籽殼等雜質(zhì)分解。化學(xué)助劑的缺點是條件比較劇烈,往往需要比較高的處理溫度和比較長的處理時間。

利用生物助劑的優(yōu)點,在較溫和的條件下去除棉織物上的部分雜質(zhì),破壞雜質(zhì)在棉織物上的完整結(jié)構(gòu),為化學(xué)助劑的作用打下基礎(chǔ)。然后,用化學(xué)助劑在相對溫和的條件下去除剩余的雜質(zhì),減少前處理過程的能源消耗,降低廢水的COD,是實現(xiàn)棉織物生態(tài)前處理的最佳途徑之一。根椐這個設(shè)想,我們主要考察了果膠酶、纖維素酶、蛋白酶、淀粉酶等生物酶制劑對棉織物雜質(zhì)的作用,見圖4。

|

圖4酶對棉織物雜質(zhì)的作用

由圖4可以看出,利用果膠酶、纖維素酶和淀粉酶等不同的酶制劑進行組合,可以有效去除棉纖維表皮層和初生胞壁中的果膠質(zhì)、蛋白質(zhì)、纖維素和半纖維素,還可以去除織物上的淀粉漿料。但是,對于色素、蠟、棉籽殼等目前還無法用生物助劑徹底清除。這些雜質(zhì)的去除,還需要使用化學(xué)助劑。

用雙氧水對棉織物進行前處理已經(jīng)有很多年的應(yīng)用歷史,俗稱“堿氧工藝”,一般使用濃度較高的燒堿和雙氧水,并添加雙氧水穩(wěn)定劑和精練劑,以獲得較好的除雜效果。堿氧工藝在實際應(yīng)用中存在的主要問題是:1)由于燒堿用量大,廢水的堿度高,有害物質(zhì)含量多,廢水處理難度大。2)高溫處理時間長,能量消耗大。一般情況下,需要在90℃以上的高溫條件下處理60分鐘以上的時間,才能得到比較好的處理效果。3)織物強度損

近年來,國內(nèi)外學(xué)者和紡織助劑供應(yīng)商都致力于開發(fā)生物助劑和化學(xué)助劑相結(jié)合的多功能前處理助劑。用這些助劑和雙氧水配合,可以在相對溫和的條件下,實現(xiàn)棉織物上色素、蠟和棉籽殼的有效去除,達到高效節(jié)能和環(huán)保的目的。這類助劑的選擇和使用,應(yīng)當(dāng)參考如下原則:

(1)堿性低,緩沖能力強。

(2)對雙氧水具有良好的控制作用,無效分解少,雜質(zhì)分解程度高。白度、毛效和退漿率高,無棉籽殼殘留,無氧化破洞產(chǎn)生。

冷堆和汽蒸時間短。

對坯布和水質(zhì)適應(yīng)性強。

長期使用不會出現(xiàn)垢斑。

五、高效節(jié)能環(huán)保型前處理工藝的應(yīng)用實踐

如上所述,生物助劑與化學(xué)助劑相結(jié)合具有很強的適應(yīng)性和靈活性。這些產(chǎn)品可以采用連續(xù)汽蒸工藝、冷堆短蒸工藝和浸漬法處理工藝,能夠縮短前處理時間,減少能源消耗,由于配套了生物助劑,省去了燒堿,所以廢水的COD大大降低,具有很好的環(huán)保效果。以下我們介紹一些高效節(jié)能環(huán)保型前處理工藝,供大家參考。

1、平幅連續(xù)汽蒸工藝

平幅連續(xù)汽蒸工藝適合所有的棉及其混紡織物的前處理,適合各種平幅汽蒸設(shè)備,下面我們以一種比較難處理的高密度40×40棉坯布為例,介紹高效節(jié)能環(huán)保型平幅連續(xù)汽蒸工藝。

工藝流程:棉坯布→燒毛→滅火→浸軋退煮酶(帶液率100%)→汽蒸(102℃,30min)→熱水洗→浸軋練漂液(帶液率100%)→汽蒸(102℃,25min)→熱水洗→冷水洗→烘干。

當(dāng)退煮酶海麗潔EZ-FH2100用量為10g/L,練漂液中多功能氧漂助劑海麗潔PA-LP8100的用量為50g/L,雙氧水的用量為8g/L,處理后的棉織物的毛效達到7.3 cm/30min,亨特白度為91.2,退漿率為8級。該工藝的優(yōu)點不僅在于其生產(chǎn)流程短,能量消耗低,而且由于不使用燒堿,前處理廢水的COD大大降低。

在退漿率要求不高的情況下,還可以采用退煮漂一步法連續(xù)汽蒸工藝,可

棉坯布→燒毛→熱水洗→浸軋練漂液(帶液率100%)→汽蒸50-70分鐘→熱水洗→冷水洗→烘干。

當(dāng)雙氧水的用量為8g/L,海麗潔PA-LP8100的用量為30g/L時,經(jīng)過前處理后織物的白度為91.2,毛效為12.5 cm/30min,可以滿足生產(chǎn)要求。

3、冷堆短蒸工藝

冷堆短蒸工藝由于高溫處理時間縮短,能源消耗大大減少,具有顯著的節(jié)能效果。該工藝適合所有的棉織物品種,一般情況下可以采用如下工藝流程:

坯布→燒毛→滅火→浸軋練漂工作液(帶液率100%)→冷堆8-24小時→汽蒸15-30min→熱水洗→冷水洗。

織物浸軋10g/L雙氧水和40g/L PA-LP8100組成的練漂液后,冷堆8小時,再汽蒸15min,織物的亨特白度為90.2,毛效為12.9cm/30min。

4、浸漬法

紗線、針織物和毛巾等產(chǎn)品可以采用浸漬法進行前處理。由于前處理過程中不用燒堿,廢水和織物上的堿度低,織物失重減少,毛效和白度高,手感好。

工藝流程:坯布或紗線→浸漬練漂工作液→升溫至90-95oC處理30-40min→排水→熱水洗→冷水洗。

工作液處方:

海麗潔PA-LP8100 2-5g/L

海麗潔PA-QY9850 0-3g/L

雙氧水(27.5%)3-5g/L

如果織物上含有針織油或擬處理的織物毛效要求比較高,可以在上述工作液處方中添加適量的除蠟去油劑PA-QY9850,以提高除油去蠟效果,增加織物的吸水性。

5、生產(chǎn)應(yīng)用中的高效節(jié)能和環(huán)保效果

下面我們以J型箱連續(xù)汽蒸前處理生產(chǎn)工藝為例介紹高效節(jié)能環(huán)保型前處理工藝的應(yīng)用效果。我們知道J型箱繩狀連續(xù)前處理一般采用高溫?zé)龎A退漿煮練,然后用次氯酸鈉漂白。不僅處理時間長,而且溫度高、能耗大,織物強度損失比較嚴(yán)重,產(chǎn)品質(zhì)量穩(wěn)定性較差。

在實際生產(chǎn)試驗中,我們采用規(guī)格為24×24/72×60、幅寬為51英寸的純棉坯布,使用J型箱繩狀連續(xù)前處理生產(chǎn)線,生產(chǎn)工藝流程如下

坯布燒毛→滅火→浸軋退煮酶工作液(帶液率100%)→J型箱汽蒸30min→熱水洗2道→浸軋練漂工作液(常溫,帶液率100%)→J型箱汽蒸60min→熱水洗2道→冷水洗→烘干。

生產(chǎn)中采用的車速為80m/min,退煮酶EZ-FH2100用量為15g/L,續(xù)加液為75g/L。練漂液中PA-LP8100的用量為25g/L,雙氧水(100%)的用量為4.5g/L,續(xù)加液前者為125g/L,雙氧水為22.5g/L。

傳統(tǒng)的J型箱繩狀連續(xù)前處理工藝請參考第三部分,在此不再贅述。

高效節(jié)能工藝與堿煮練工藝處理后織物的質(zhì)量指標(biāo)如表2所示。從中可以看出,高效節(jié)能工藝處理后織物的質(zhì)量與燒堿處理工藝相近,完全可以滿足生產(chǎn)需要。

表2高效節(jié)能工藝和燒堿前處理工藝的質(zhì)量指標(biāo)比較

工藝 | 毛效/30min | 白度 | 退漿率/級 | 強力/N | |

經(jīng) | 緯 | ||||

高效節(jié)能 | 13.5 | 81.5 | 8 | 579 | 389 |

燒堿煮練 | 13.2 | 81.1 | 8 | 566 | 383 |

高效節(jié)能工藝與燒堿煮練工藝的成本對比見表3,從中可以看出,高效節(jié)能工藝比燒堿前處理工藝成本降低1.08元/百米。由于工藝流程縮短,初開機時間可以減少4.5小時,此外還可以大大減少水、電、汽消耗,提高生產(chǎn)效率。

表3高效節(jié)能工藝與燒堿煮練工藝成本比較

工藝 | 處理時間 /小時 | 百米蒸汽 /噸 | 百米助劑 /元 | 蒸汽成本 /元 | 合計 | 成本節(jié)約 元/百米 |

高效節(jié)能 | 1.5 | 0.005 | 3.75 | 1.04 | 4.79 | 1.08 |

燒堿工藝 | 6 | 0.021 | 1.70 | 4.17 | 5.87 |

經(jīng)過測試,兩種工藝的環(huán)保指標(biāo)如表4所示。從中可以看出,高效節(jié)能工藝前處理廢水的COD比堿煮練工藝減少54.8%,懸浮物減少34.3%,pH值下降3.4,廢水的顏色明顯變淺。

表4高效節(jié)能工藝與堿煮練工藝環(huán)保指標(biāo)比較

工藝 | 懸浮物 | 廢水顏色 | pH | COD | 效果 |

高效節(jié)能 | 405 | 淺黃 | 9.1 | 2846 | COD減少54.8%,懸浮物減少34.3%。 |

堿工藝 | 616 | 褐色 | 12.5 | 6291 |

此外,由于高效節(jié)能工藝省去了氯漂工序,不僅生產(chǎn)效率提

六、結(jié)語

棉織物上存在的天然伴生雜質(zhì)、棉籽殼和漿料等決定著前處理工藝的研究與開發(fā)方向。用生物助劑與化學(xué)助劑相結(jié)合,替代傳統(tǒng)的燒堿處理工藝,生產(chǎn)實踐表明,不僅可以實現(xiàn)前處理工藝的高效短流程,而且具有顯著的節(jié)能環(huán)保效益。

您所在的位置:

您所在的位置:

編.gif)