2.結果與討論

2.1固色劑合成工藝優化

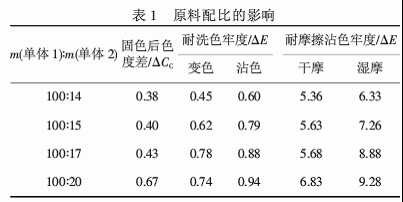

2.1.1原料配比

原料配比的影響見表1.

從表1可以看出,隨著單體2用量的增加,固色后織物的耐洗色牢度和耐摩擦沾色牢度色差值有增大的趨勢.原因是:(1)單體1的反應活性較低[3]50,單體2比單體1的分子質量小,空間位阻也小,反應活性高,加入單體2,有利于共聚反應的進行;(2)單體1帶陽離子基,單體2帶弱陽離子基,單體2含量高,則聚合物的陽電荷性下降,固色效果必然要降低.固色劑主要通過分子結構中的陽電荷與染料陰電荷結合,形成高分子色淀,降低染料水溶性而提高活性染料染色織物的耐洗色牢度和耐摩擦色牢度.選擇單體1與單體2用量比為100∶14.

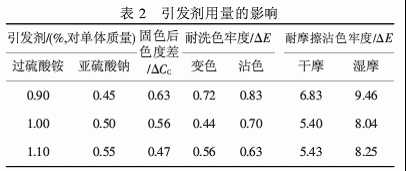

2.1.2引發劑用量

一般聚合反應,引發劑用量為0.15%(對單體質量).[3]51由于合成的共聚物作為固色劑使用,故要求分子質量相對較小,能進入纖維素纖維內部.引發劑用量的影響見表2.

從表2可看出,過硫酸銨用量為1.00%時,耐洗色牢度和耐摩擦色牢度的色差值都較小.本實驗采用過硫酸銨和亞硫酸鈉組成水溶性氧化-還原引發體系.根據自由基聚合反應的動力學,聚合度與引發劑含量的平方根成反比,引發劑含量增大,即自由基質量濃度增大,鏈引發速率增快,自由基之間相互碰撞終止的機會增多,導致鏈終止的速率也增大,共聚物分子質量相對較小.實驗中發現,當引發劑用量過低時,由于二甲基二烯丙基氯化銨反應活性較低,體系還會發生鏈轉移等副反應,因此,聚合反應速度緩慢,甚至無法引發聚合;當引發劑用量過多時,會使體系溫度迅速上升,反應過程難以控制,甚至會發生暴聚,使聚合反應失敗.為此,既要保證一定的聚合反應速度,又要使共聚物分子質量適中,能進入纖維素纖維內部.確定過硫酸銨用量為1.00%,亞硫酸鈉用量為0.50%.

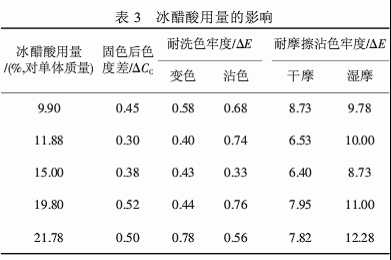

2.1.3冰醋酸用量

冰醋酸用量的影響見表3.

反應過程中應加適量酸,使單體呈陽荷性,有利于聚合反應的進行.表3中數據顯示,冰醋酸用量為15.00%時,耐洗色牢度和耐摩擦沾色牢度的色差值都比較小,固色劑的固色效果較佳.

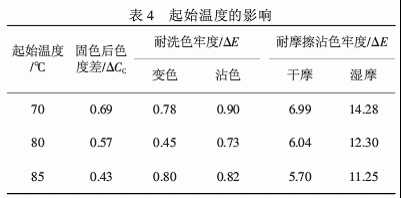

2.1.4起始溫度

起始溫度的影響見表4.

從表4看出,反應起始溫度為70℃時,各項色牢度的色差值相對較大,表明合成固色劑的固色效果較差.聚合反應是放熱反應,當起始溫度超過85℃時,引發劑的加入,會使溫度迅速上升,甚至達到110℃,容易發生暴聚,使聚合反應失敗.為了控制反應過程中最高溫度不超過104℃,適宜的起始溫度為80~85℃.

2.1.5反應時間

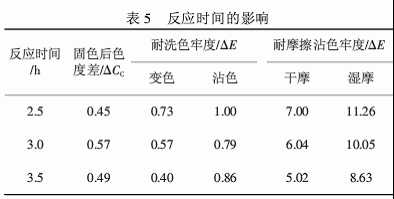

反應時間的影響見表5.

表5中數據顯示,隨著反應時間的延長,各項色牢度的色差值變小.反應時間延長,單體的轉化率高,固色后,染色織物的色牢度較好.當時間超過3.5 h,再補加適量引發劑,反應溫度不再上升,說明單體已充分反應.因而,適宜的反應時間確定為3.5 h.

<<上一頁[1][2][3][4]下一頁>>

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業