2.3固色工藝優化

2.3.1固色劑用量

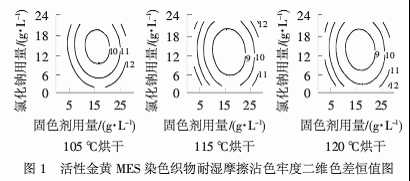

從圖1可看出,染色織物的耐濕摩擦沾色牢度色差值開始時隨固色劑用量的增加而減小,當固色劑用量增大到某個質量濃度區間時,色差值最小,繼續增大固色劑用量,色差值又變大.由于耐濕摩擦變色牢度色差相對很小,沾色牢度的色差值決定耐濕摩擦牢度,色差值越小,表明染色牢度越好.固色劑的陽離子能與染料的磺酸基陰離子之間發生結合,形成不溶性高分子色淀,封閉染料分子的水溶性基團,染料水溶性下降,提高色牢度.若織物上浮色染料的磺酸基陰離子與固色劑的陽離子都發生了結合,染料的水溶性降低到最小值,所測定的色差值最小,也就是固色劑用量達到最佳的使用范圍,再增加固色劑用量,耐濕摩擦沾色牢度反而下降.原因是:過量的固色劑聚集在纖維外部,使色淀與纖維之間的結合力有所降低,所測定的色差值有所增大.因此,確定固色劑的較佳用量為16~20 g/L.固色后,活性金黃MES染色織物的耐濕摩擦沾色牢度色差值小于9,色差定為3級.

2.3.2烘干溫度

溫度對固色劑的成膜有一定影響.圖1數值顯示,當烘干溫度為105℃時,色差值比較大;烘干溫度為115~120℃時,色差值相對較小.可能是由烯烴單體聚合而成的高聚物含有陽離子基團,在烘干過程中,固色劑能在織物和纖維表面形成一層具有一定強度的保護膜,把染料包覆在纖維上,使之不易從織物上脫落下來.在溫度較低時,不利于固色劑的成膜,比較適宜的烘干溫度為115~120℃.

2.3.3電解質氯化鈉用量

圖1中曲線還表明,耐濕摩擦色牢度的色差值開始時隨著氯化鈉用量的增加而減小,當氯化鈉用量增大到某個質量濃度區間時,色差值最小,繼續增大氯化鈉用量,色差值又變大.可能是適量氯化鈉電解質,能更好地促使固色劑陽離子吸附到纖維上,并與染料的磺酸基陰離子結合,形成色淀,降低染料的水溶性,提高染色牢度;用量過多時,過多的氯離子使溶液中固色劑陽離子之間的排斥力減小,部分固色劑締合成多分子,只能與織物表面的染料陰離子結合,使色牢度降低.根據圖1數據,電解質氯化鈉用量確定為8~12 g/L.

2.4固色性能對比

用合成的固色劑和工廠來樣的固色劑進行固色處理,所測的各項色牢度見表8.

從表8可以看出,合成固色劑的應用性能達到了固色劑樣品水平,耐洗色牢度4~5級,耐干摩擦沾色牢度3~4級,耐濕摩擦沾色牢度3級,比未固色織物的色牢度都提高了0.5級,固色后色度差為4~5級,色光變化不大.

3.結論

(1)無醛固色劑的合成工藝為:在四口反應釜中加入質量配比為100∶14的二甲基二烯丙基氯化銨單體與二烯丙基胺單體,再加入單體質量15.00%的冰醋酸和一定量蒸餾水.反應體系溫度升至80~85℃時開始加入一定量過硫酸銨和亞硫酸鈉,聚合反應發生后溫度升至100℃時,再連續滴加剩余的過硫酸銨和亞硫酸鈉,在98~104℃下反應3 h,再加入適量過硫酸銨和亞硫酸鈉,再反應0.5 h,過硫酸銨和亞硫酸鈉用量分別為單體用量的1.00%和0.50%.反應結束后加入適量蒸餾水,溫度降到50℃出料.合成的固色劑呈紅棕色粘稠液體,可以與水以任意比例互溶,pH值為6~7,含固量為44%左右.

(2)無醛固色劑與氯化鈉按質量比2∶1左右復配加工,能降低固色劑成本,還能提高固色效果.

(3)純無醛固色劑應用于活性染料染深色織物時,較佳的固色工藝為:固色劑16~20 g/L,氯化鈉8~12 g/L,烘干溫度115~120℃.固色處理后,能使耐洗色牢度和耐摩擦色牢度都提高0.5級,固色后色度差變化較小.

<<上一頁[1][2][3][4]

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業