2·結果與討論

2.1預聚反應的溫度和時間

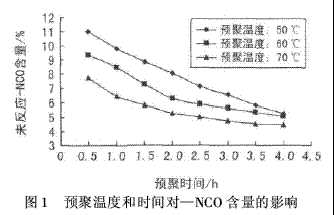

在合成聚氨酯固色劑預聚體時,選取—NCO基團與—OH基團的摩爾分數比(R值)為2.0,稱取45 g混合聚醚多元醇PPG-800和PEG-1000(摩爾分數比1∶2),則—NCO與—OH充分反應后,理論殘留—NCO的質量百分數為6.24%。測定—NCO基團的質量百分數與反應溫度和反應時間的關系,結果見圖1。

由圖1可看出,預聚溫度為50℃時,—NCO達到理論含量值約需要3.0~3.5 h,反應時間過長。預聚反應溫度為70℃時,—NCO含量快速下降,1 h左右達到理論值6.24%,且隨著時間的延長,—NCO含量仍在較快下降。但是,反應溫度過高,—NCO與—OH反應過于劇烈,可能發生支化反應,導致體系黏度過高,需加入大量溶劑,最終制得的乳液外觀較差且不穩定,有時甚至引起暴聚,形成凝膠。當預聚反應溫度為60℃時,2 h后—NCO含量與理論值接近,且從反應現象觀察,反應比較平穩,不需加大量溶劑,無凝膠現象。因此,選擇預聚反應溫度60℃,預聚時間2 h。

2.2聚醚多元醇對固色劑性能的影響

取二甲胺和環氧氯丙烷摩爾分數比1∶1.5,反應溫度為30℃,反應時間為2 h,加入2%(占二甲胺和環氧氯丙烷總質量)二乙烯三胺繼續反應2 h,升溫至70℃,保溫反應5 h,制得多胺固色劑。

按照1.2節聚氨酯預聚體合成方法,確定R值為2.0,取封端所用NaHSO3與預聚反應完成后剩余—NCO基團的摩爾分數比n(NaHSO3)/n(—NCO)=0.5,n(Na2SO3)/n(NaHSO3)=0.2,自制多胺固色劑的用量為4.3%(占預聚體的質量百分數),pH=6.5。

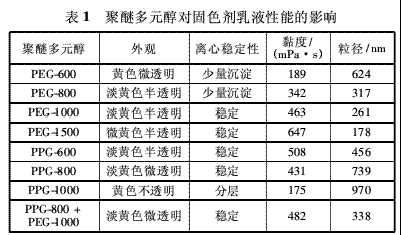

選用不同相對分子質量的聚乙二醇(PEG)和聚丙二醇(PPG),制得一系列水性聚氨酯接枝改性多胺固色劑。聚醚多元醇對固色劑乳液性能的影響見表1。

由表1可看出,對于聚乙二醇,隨著相對分子質量的增大,乳液穩定性增加,粒徑減小,黏度增大。原因是隨著聚乙二醇中氧化乙烯基含量的增大,制得的固色劑大分子親水性增加,水分子對聚合物的水化作用加大。但親水性過大不利于固色織物濕處理牢度的提升。而對于聚丙二醇,隨著相對分子質量的增大,乳液穩定性下降,粒徑增大,黏度減小。原因可能是隨著相對分子質量的增大,聚丙二醇分子中的甲基增多,固色劑的疏水性大大提高,分散性變差,但是對于提高織物的濕處理牢度是有利的。

當采用相對分子質量較高的PPG與具有良好親水性的PEG混合醇制備水性聚氨酯時,聚氨酯既具有良好的分散性,又含有大量疏水性側基,固色劑不易從織物表面溶落,固色效果好。因此宜用PEG-1000和PPG-800混合多元醇,其摩爾分數比為2∶1。

2.3 R值對固色劑性能的影響

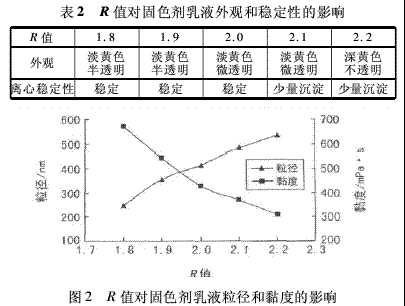

—NCO與—OH的摩爾分數比(R值)對固色劑乳液的外觀和穩定性等性能會產生影響。試驗通過設定不同的R值,制得了一系列固色劑,R值對乳液性能的影響見表2和圖2。

注:摩爾分數比n(PPG-800)/n(PEG-1000)=1∶2,摩爾分數比n(NaHSO3)/n(NCO)=0.5,n(Na2SO3)/n(NaHSO3)=0.2;自制多胺固色劑占預聚體的質量分數為4.3%,pH=6.5。

由表2和圖2知,隨著R值的增大,水性聚氨酯接枝改性多胺固色劑乳液的外觀由淡黃色半透明變至深黃色不透明,離心穩定性逐漸下降,乳液粒徑逐漸變大,黏度呈減小趨勢。合成預聚體時,若R值<2.0,預聚階段相對分子質量易急劇增大,不可控制。但R值過大,生成物中游離的—NCO基過多,易與生成的氨基甲酸酯中的—NH基反應,引起大分子支化反應,使預聚反應階段極易發生凝膠,且產物的剛性基團如氨基脲酸酯、氨基甲酸酯等的含量增加,大分子鏈段的極性增強,分子間氫鍵作用力增大,導致乳液黏度上升,不穩定。綜合考慮,選取R值為2.0。

<<上一頁[1][2][3][4][5][6][7][8][9]下一頁>>

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業