圖3分散藍79:1 200%噴霧干燥前后的粒徑衰減情況

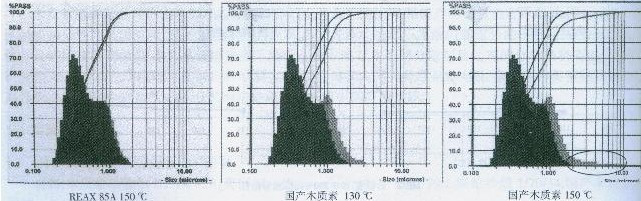

REAX 85A后處理的樣品即使在150℃噴霧干燥前后粒徑幾乎也沒有什么變化,耐熱穩(wěn)定性優(yōu)異;而國產木質素處理的樣品隨著噴干溫度升高,粒徑分布明顯變寬,衰減率也隨之上升;150℃時粒徑分布圖上出現(xiàn)了一條長長的“尾巴”(見圖4畫圈部分),表明此時分散染料的耐熱分散穩(wěn)定性變差,染料顆粒受熱再次團聚導致染料粒徑增大,該分散染料用于滌棉連續(xù)染色中布面容易產生斑點疵病.

圖4分散藍79:1 200%噴霧干燥前后的粒徑分布

2.2.2筒子紗染色性能的評價

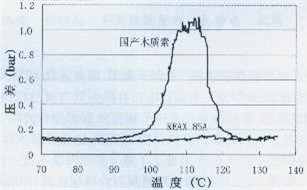

與其他染料或助劑的各種評價方法相比,筒子紗染色條件相對較苛刻,通常能夠真實準確反映染色過程中染料在纖維中的聚集程度,及對織物染色最終效果的影響,國外知名染料和紡織助劑公司常采用此法作為染料或助劑質量評價的最可靠方法.本實驗中采用Mathis公司生產的小型實驗室用染色機模擬實際染色大生產過程,分別添加不同的染色助劑,并用微機同步監(jiān)測記錄不同時間染液在筒子紗內外層的壓力差,以此評價染料染色性能.壓力差越高,表明分散染料在染色過程中發(fā)生聚集,染液在筒子紗內外層的流動變得困難從而證明該助劑在染色過程中改善耐熱分散性能不夠,易產生色點等疵病.

由圖5可知,添加REAX 85A作染色分散劑時,分散染料的壓差在整個染色溫度范圍內均保持一條直線,意味著染料顆粒隨著溫度的升高沒有團聚,內外層壓力差無變化,染液可以非常順暢地穿梭于滌綸紗線之間;而采用國產木質素作為染色分散劑時,染料顆粒在高溫發(fā)生聚集,染液無法順利地在筒紗由內向外流動,內外層壓力差變大,那么在保證流速不變的情況下,染色機流量泵需要加壓確保染液通過,這就是壓差變大的原因;壓差開始變大的起始溫度越低、峰值越大且壓差曲線分布越寬,說明染色助劑對分散染料的耐熱穩(wěn)定性保護越差。

相關信息

相關信息

推薦企業(yè)

推薦企業(yè) 推薦企業(yè)

推薦企業(yè)

推薦企業(yè)

推薦企業(yè)