臭氧具有極強的氧化性,能將染色廢水氧化成無色溶液,且對環境沒有二次污染。但臭氧溶解度小,分解率高,穩定性差,損耗大,這是造成臭氧利用率低的原因之一,已成為臭氧清潔化脫色應用的瓶頸。

在臭氧氧化過程中引入活化劑,不但可以提高臭氧脫色的效率,還能在一定程度上提高COD去除率。本試驗采用酰胺類活化劑STH以催化活性染料染色廢水的臭氧氧化,考察其對處理染色廢水脫色率和COD值等影響。

1試驗部分

1.1藥品、儀器

藥品活性黃3RS染料(取自印染廠染化車間),活化劑STH(四川益欣精細化工有限責任公司)。

儀器CF-98-10臭氧發生器(江蘇省海門市康達臭氧凈環保設備廠,設備參數:電源電壓220V,臭氧產量10 g/h,臭氧濃度50 mg/h,氧氣輸入量160 L/h,氧氣輸入壓0.05~0.10 mPa,功率150W),氧氣瓶及減壓閥(成都拓展氣體公司),臭氧反應器(吸收瓶、冷凝管改制),GDYS-20恒溫消解器(長春吉大小天鵝儀器有限公司),PHS-25 pH測試計(上海精科雷磁公司),723分光光度計(上海精密科學儀器公司),7502型紅外快速干燥器(江蘇電器二廠)等。

1.2試驗方法

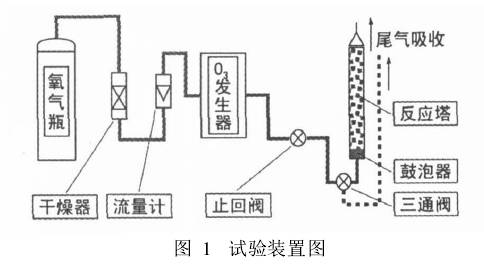

試驗裝置如圖1所示。分別吸取100 mg/L和300 mg/L的活性黃3RS染液100 mL于250 mL燒杯中,加入50 mg/L活化劑,用稀堿液調節pH值至9,置于反應塔中,開啟氧氣瓶,調節流量1.5 L/min,待臭氧輸出穩定后打開三通閥通入反應塔中反應一定時間,測定脫色后染液的吸光度、pH值及COD值。

1.3檢測方法

1.3.1臭氧輸出濃度

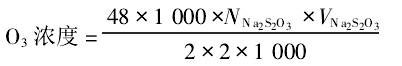

在500 mL洗氣瓶中,加入20%KI溶液10 mL,以蒸餾水稀釋到250 mL,通入2 L O3,在溶液中加5 mL3 mol/LH2SO4酸化,以0.1 mol/L Na2S2O3滴定至淡黃色,再加1mL淀粉指示劑至呈紫褐色,以0.1mol/L

Na2S2O3溶液滴

按式(1)計算O3濃度/(mg/L):

式中:NNa2S2O3———Na2S2O3溶液的摩爾濃度,mol/L;

VNa2S2O3———Na2S2O3溶液的消耗量,mL。

1.3.2O3利用率

以通入反應液的臭氧量及尾氣吸收的臭氧量,按式(2)計算O3利用率/%:

式中:Gi———通入反應液的臭氧量,mg/L;

G0———尾氣臭氧量,mg/L。

1.3.3脫色率

用723型分光光度計分別測試印染廢水臭氧處理前后在最大吸收波長處的吸光度A0和A1,式(3)計算脫色率/%:

式中:A0———臭氧處理前的吸光度×稀釋倍數;

A1———臭氧處理后的吸光度×稀釋倍數。

1.3.4COD值

采用改進的重鉻酸鉀快速消解法[1],測定印染廢水的COD值。

2結果與討論

2.1活化劑STH及反應時間對脫色率的影響

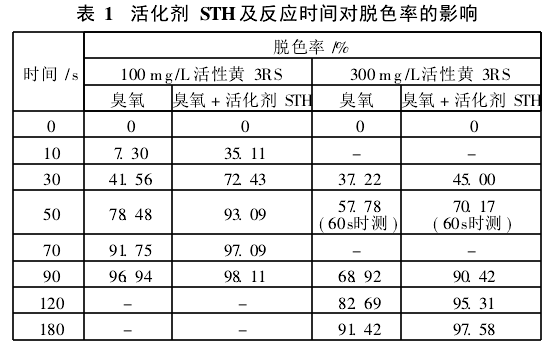

采用臭氧對活性黃3RS染液進行處理,測試了活化劑STH加入前后以及不同反應時間下脫色率的變化,結果見表1。

從表1可知,隨著臭氧氧化反應的進行,染液顏色逐漸變淺,脫色率不斷提高,最后染液接近無色,說明染料的發色體系已逐漸被氧化破壞分解。這是因為臭氧是強氧化劑,可以氧化活性染料,使染料分子中的共軛發色體系被破壞而失去發色能力。若染料被進一步氧化,則生成低分子量的醛與有機酸等[2]。

用臭氧氧化100 mg/L活性染液時,加入活化劑STH后,僅10 s后脫色率迅速上升到35.11%,50 s后脫色率為93.09%,70 s達到97.09%。而未加活化劑的對照樣10 s后的脫色率為7.30%,30 s后才升到41.56%,70 s后的脫色率為91.75%。試驗說明,活化劑STH能加速臭氧氧化分解活性染料。

用臭氧氧化300 mg/L活性染液時,臭氧脫色率達到90%以上所需的時間增加。這是因為由于活性染料濃度增大,需要臭氧氧化的物質增加,反應完全所需的時間增加。染液中加入活化劑STH

您所在的位置:

您所在的位置: