2結果與討論

2.1不同堿劑對色光的影響

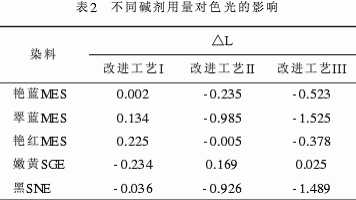

由表1確定的四種工藝對不同染料染色的色光進行了比較,結果見表2。

由表2可以看出:與常規工藝比較,單獨使用代用堿固色的改進工藝II、III△L值多為負值,色樣均

較常規工藝深5%左右,其中翠藍色及黑色深10%左右,染色較好。但采用代用堿與燒堿復配的改進工藝I△L值偏高,說明代用堿汽固液中加入燒堿會影響固色,色光較淺(嫩黃染料除外)。由此確定不加燒堿的改進工藝II為優選工藝。

2.2代用堿用量對K/S值的影響

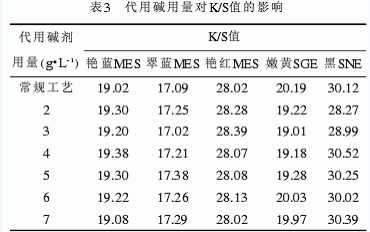

為了進一步優化改進工藝II的代用堿劑使用量,對該參數進行優化,以研究不同染料在不加燒堿的條件下,采用不同代用堿劑用量情況下產品的K/S,見表3。

由表3可知,隨著代用堿劑用量的增加,各染料使用代用堿和常規純堿固色產品的K/S值變化不大。由此可見,在大生產中不會因代用堿使用量減少而影響K/S,而且與常規工藝純堿固色之間的差距不大。因此,為節約堿劑用量,確定的最佳代用堿劑用量為改進工藝II用量(3g/L)。

2.3汽蒸時間對色光的影響

為進一步對工藝II的汽蒸時間參數進行優化,研究了不同汽蒸時間對產品色光的影響。設定常規工藝汽蒸時間為90s,從圖1可見,使用代用堿后,汽蒸時間為45~60s時,△/L值為正值,得色較淺,而在70~120s這個范圍的△/L值基本接近,△/L較低,染色較好。因此汽蒸時間參數可選空間大,這樣有利于大車生產的工藝控制。

2.4染色牢度指標

在選用改進工藝II條件下的各類染料的牢度指標見表4(代用堿用量:3g/L,染料質量濃度:黑60g/L,其它染料10g/L)。試驗結果表明,代用固色堿劑的各項牢度指標均在3級以上,日曬牢度都很高,均滿足商品要求,可以在大車生產中代替純堿。

<<上一頁[1][2][3]下一頁>>

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業